Los radiadores de aluminio continúan evolucionando en diversas industrias.

Los radiadores de aluminio continúan evolucionando en diversas industrias.

Impulsado por las innovaciones en refrigeración automotriz e industrial, el humilde radiador de aluminio está experimentando una transformación tecnológica. Desde vehículos eléctricos hasta la generación de energía eólica, estos eficientes componentes de intercambio térmico se han vuelto indispensables. Los recientes avances en la ciencia de los materiales y los procesos de fabricación están ampliando las posibilidades de los radiadores de aluminio, haciéndolos más ligeros, delgados y eficientes que nunca.

Expansión del mercado de radiadores de aluminio de alta eficiencia

El mercado mundial de radiadores de aluminio de alta eficiencia está experimentando un crecimiento significativo, impulsado por la creciente demanda de la ingeniería mecánica, la industria automotriz y la generación de energía eólica. Según un informe reciente, se prevé que el mercado mantenga un crecimiento constante entre 2020 y 2031, con China como principal productor y consumidor.

Una variedad de radiadores de aluminio. tipos

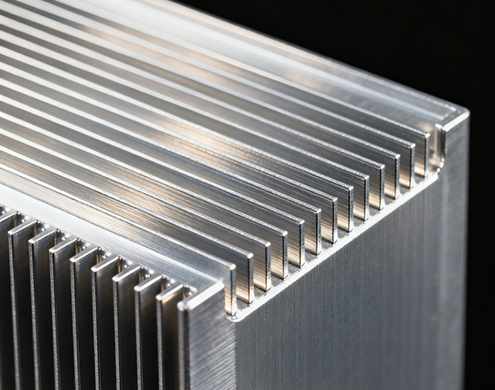

Los radiadores de aluminio se clasifican principalmente en tres tipos: aluminio fundido a presión, aluminio extruido y aluminio compuesto. Cada tipo satisface las necesidades y requisitos de rendimiento de diferentes industrias. Los radiadores de aluminio fundido a presión son valorados por su fundición integral, lo que los convierte en la opción ideal para aplicaciones críticas. Los radiadores de aluminio extruido, también conocidos como perfiles de aluminio para radiadores o perfiles de aluminio girasol, ofrecen una estética excepcional, ligereza, excelente disipación del calor y ahorro energético.

Aluminioradiador Proceso de fabricación

Para el radiador de aluminio extruido, el proceso comienza con la fusión de lingotes de aluminio (AL99.70 o superior), lingotes de aleación de aluminio y silicio y lingotes de magnesio a temperaturas entre 730 °C y 750 °C. Tras la agitación,yTras el refinamiento, el radiador se funde. El tratamiento superficial es crucial para mejorar la durabilidad, ya que el anodizado, la coloración electrolítica, la aplicación de selladores y el recubrimiento por electroforesis mejoran la resistencia a la corrosión, la resistencia al desgaste y la estética.

Las aplicaciones abarcan numerosas industrias.

Los radiadores de aluminio se han vuelto cruciales en el sector automotriz, especialmente con el auge de los vehículos eléctricos. Se han desarrollado disipadores de calor ultrafinos de aluminio, que reducen el grosor hasta en un 43 %, mejoran la eficiencia energética en un 8 % y reducen el peso hasta en un 8 %. La industria electrónica depende en gran medida de los disipadores de calor de aluminio para refrigerar computadoras, electrodomésticos y dispositivos electrónicos, ya que una disipación de calor eficaz es crucial para el rendimiento y la durabilidad.

A medida que las industrias de todo el mundo continúan enfocándose en la eficiencia energética, la optimización del espacio y la responsabilidad ambiental, la tecnología de disipadores de calor de aluminio continúa demostrando capacidades excepcionales de innovación y mejora y desempeñará un papel cada vez más importante en los sistemas de gestión térmica.